Línea de separación de hematita

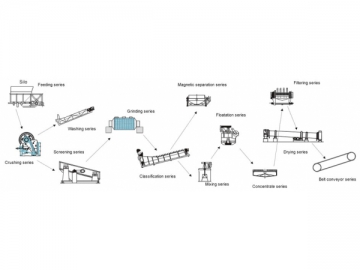

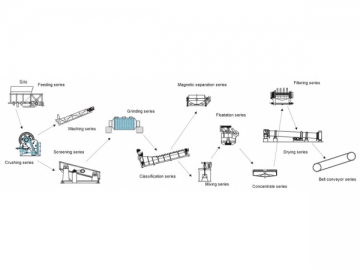

La línea de separación de hematita es adecuada para el beneficio de la hematita que es complicada por naturaleza y presenta diseminación de impurezas, alto contenido de granos finos, una pequeña cantidad de magnetita, presencia de cuarzo y caolín en minerales de la ganga. El proceso implica la etapa de molienda, la combinación de separación magnética y flotación, la separación magnética fuerte y la flotación inversa de relaves.

En la primera etapa de molienda y clasificación, los molinos de bolas trabajan con los hydrociclones para formar un circuito cerrado, de modo que garantiza una alta eficiencia de clasificación y muele el mineral hasta el tamaño enfocado de las partículas. Además, el mineral concentrado calificado se puede recolectar antes de lo previsto. En el procedimiento de separación magnética, el concentrado grueso calificado y los relaves se separan todos tan pronto como sea posible. El concepto de colección de minerales valiosos y el desecho de minerales inútiles ayuda oportunamente a reducir la cantidad de mineral que necesita ir a través de la rectificación y flotación, impidiendo así el exceso de molienda y reduciendo la pérdida de metales valiosos. Además, el coste de producción se reduce enormemente.

Para recuperar el mineral de hierro de grano fino se aplica una fuerte separación magnética. La descalcificación y el desecho de los relaves se completará en el procedimiento que prepara el siguiente proceso de flotación inversa. La flotación inversa se aplica para separar los relaves que se descartan. Los minerales valiosos son el componente principal y se dejan en las celdas al finalizar la flotación inversa. También optimizamos los reactivos que se utilizan en esta flotación, evitando así que ingresen demasiados en la pulpa de mineral. Además, se aliviarán considerablemente los efectos adversos forzados en el proceso de flotación con reactivos que regresan a la pulpa.

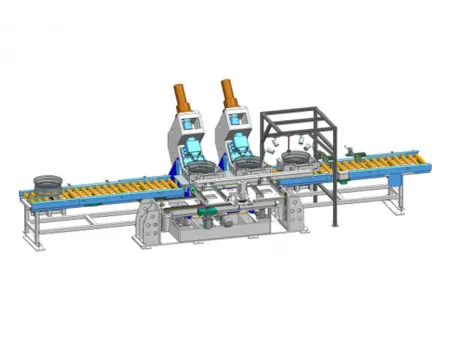

Caso de aplicación

Generalmente, diseñamos el proceso de separación adecuado basándonos en las características específicas de la hematita procesada. También ofrecemos dispositivos adaptados y somos capaces de garantizar el producto terminado de acuerdo a las normas.

En una mina de hematita en el interior de Mongolia, la hematita presentaba una estructura compleja. Su proceso de producción original consistía de molienda continua de baja intensidad, separación magnética, separación magnética fuerte y flotación inversa. Sin embargo, su costo del concentrado era demasiado alta debido a la molienda de las partículas de tamaño inferior. A través de la mejora de la línea de producción, pudimos mejorar la eficiencia de clasificación de las partículas finas, reduciendo significativamente el coste de producción.

Otros casos

En una línea de separación magnética en Shanxi, sus minerales de hierro suponían una proporción importante de magnetita y hematita, mientras que contenían principalmente minerales de ganga de cuarzo. Los minerales de hierro presentaban tamaños de difusión no uniforme.

Basándonos en el análisis de las características del mineral bruto, decidimos utilizar un proceso que implicó la etapa de molienda, concentración de gravedad, separación magnética y flotación inversa. Luego de la primera molienda, pudimos obtener un concentrado de grado grueso del 60 por ciento y algunos relaves. A continuación, se recolectó el concentrado grueso calificado y se descartaron los relaves gruesos durante el proceso de concentración por gravedad. Luego el concentrado fino pasó a través de la fuerte separación magnética y se separaron y descartaron los relaves mediante la flotación inversa.

El proceso fue ventajoso respecto del beneficio económico y los avances técnicos. Los grados del mineral bruto, el concentrado y los relaves fueron 23.15, 65.95 y 10.05%, respectivamente. El grado de concentrado se incrementó significativamente. Además, el nuevo equipo de preparación y reactivos de alta eficiencia contribuyeron a mejorar el proceso de producción.

En una mina de hematita en Jiangxi, la hematita se forma mediante la precipitación coloidal y es relativamente fina. El mineral fue difícil de separar. Para una alta eficiencia en la producción, se compararon los índices del producto terminado en tres procesos que fueron la separación magnética, la concentración por gravedad, así como también un proceso de calcinación y separación magnética. Finalmente, elegimos la tercera, que aportó un grado de concentrado del 62% y una recuperación del 80 por ciento.