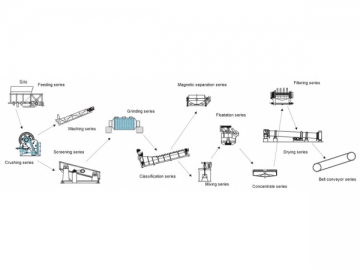

Línea de separación de molibdeno

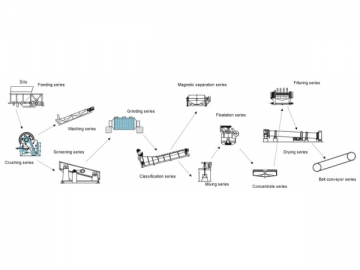

En primer lugar, el molibdeno pasa a través de la molienda gruesa y el concentrado en bruto para producir concentrado grueso. Luego se lleva a cabo el rectificado apropiado y la separación fina sobre la base de la naturaleza específica del concentrado grueso.

La cantidad de reactivos que se utilizan se controlan rigurosamente en el procedimiento de la concentración en bruto. Los minerales valiosos se recolectan lo más pronto posible, evitando la repetición del ciclo y las pérdidas innecesarias. En el proceso, se reduce la cantidad de mineral del rectificado y se acelera la liberación del molibdeno.

En el proceso de separación, por medio de las burbujas de aire se forma una capa de espuma aumentando continuamente el nivel de líquido. Cierta cantidad de las burbujas se rompen en la capa de espuma, eliminando así las impurezas hidrófilas y manteniendo los minerales valiosos en la superficie. Por lo tanto, mediante la función de enriquecimiento secundario de las burbujas se potencia el grado de concentrado. Además, se puede añadir una cantidad apropiada de agua para lavar la espuma. De este modo, el contenido de impurezas se reduce mucho y se mejora al mismo tiempo la eficiencia de flotación.

Por lo tanto, somos capaces de reducir el consumo de energía en un 30 por ciento y mejorar la recuperación en un 10 por ciento. El grado de concentrado también aumenta considerablemente.

Caso uno

En una mina de molibdeno en Fujian, el principal mineral valioso era la molibdenita, los minerales no metálicos contenían una proporción importante de cuarzo y los minerales de la ganga sufrían graves alteraciones. El grado de las materias el molibdeno era del 0,38 por ciento.

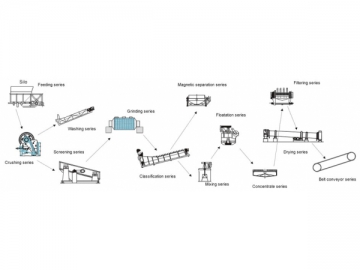

La planta concentradora adoptó un proceso que implicaba una concentración gruesa, dos eliminaciones y cuatro separaciones finas. En los últimos años, las características del mineral fueron cambiando tanto como aumentaba la profundidad de la extracción. La calidad del producto terminado disminuía gradualmente y se perdía cada vez mas molibdeno.

Fue por ese motivo que solicitaron nuestra ayuda. Nuestro personal técnico hizo algunas investigaciones de campo y tras el análisis identificó los problemas. A través de varias pruebas, finalmente desarrollamos un nuevo proceso que consistía en una molienda, una concentración bruta, una separación y rectificado para el concentrado bruto, tres eliminaciones y siete separaciones finas tras la rectificación. Además, se modificaron las regulaciones de los reactivos. Nuestro plan contribuyó a un consumo menor de reactivos, menor coste de la mano de obra, reducción de costes de gestión, mayor beneficio económico y mayor beneficio social.

En la tabla siguiente se muestran los índices específicos del producto terminado antes y después de las mejoras realizadas.

| Mejoras antes y después | Proceso | Grado de concentrado del molibdeno/% | Recuperación del concentrado del molibdeno /% |

| Antes | Un concentrado grues, dos eliminaciones y cuatro separaciones | 35.30 | 78.78 |

| Después | Una molienda, un concentrado grueso, una separación y rectificación para ell concentrado grueso, tres eliminaciones y siete separaciones finas después de la rectificación. | 45.23 | 73.68 |

Caso dos

Para una mayor calidad del concentrado de molibdeno, podemos diseñar el proceso de separación de acuerdo con la naturaleza específica de éste y además podemos proporcionar dispositivos adaptados. Actualmente, diseñamos y construimos casi cien líneas de producción en el país y en el extranjero y todas ellos fueron muy bien recibidas.

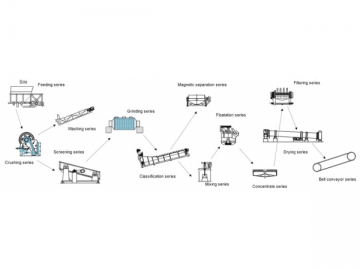

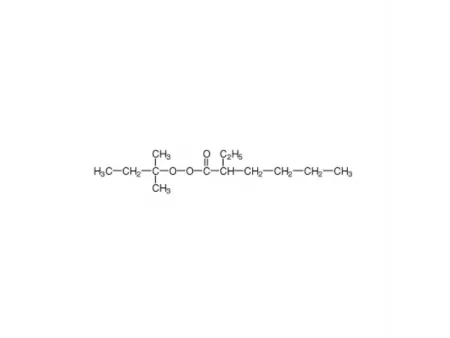

Nuestro cliente que más nos representa trabaja con una mina de mineral de molibdeno en el interior de Mongolia. Su molibdeno presenta una distribución de alto grado y granos finos y medianos. Los minerales de metal consisten principalmente de pirita y molibdenita, mientras que los minerales de ganga comprenden cuarzo en su mayor proporción. El grado inicial del molibdeno variaba del 0.06 al 0.11 por ciento. La capacidad era de 1,000 toneladas por día y se utilizaba un proceso de circuito cerrado que comprendía la etapa de la molienda y del concentrado.

A fin de aprovechar al máximo el uso del mineral, decidieron acelerar la exploración que requería la ampliación de la planta concentradora original. Querían ampliar la capacidad de 1.000 a 10.000 toneladas por día. Entonces nos encargaron el diseño del nuevo proceso y la producción de los dispositivos relevantes. Para garantizar la fiabilidad del proceso diseñado recientemente, realizamos muchas veces los experimentos del procesamiento del mineral.

Más tarde, decidimos quitar la segunda etapa de molienda con el molino de bolas y los procedimientos de clasificación, así como todos los siguientes pasos de flotación, abreviando significativamente el proceso de producción. Además, organizamos cuatro separaciones finas en lugar de una concentración gruesa e hicimos algunos ajustes en los reactivos. Como resultado, se redujeron significativamente los costos causados por la energía, el molino de bolas, los reactivos, el trabajo y la gestión. Con el nuevo proceso, se podrían ahorrar 10 millones de yuanes por año. El grado de concentrado y la recuperación fueron del 45.55 y 89.26 por ciento, respectivamente. El cliente quedó muy satisfecho con los resultados y luego se ofreció a construir una relación de cooperación a largo plazo con nosotros.