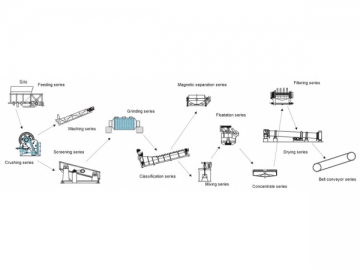

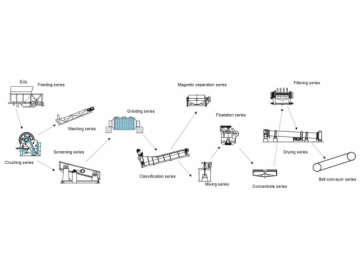

Línea de separación magnética de magnetita

La separación magnética desempeña un papel importante en la separación de la magnetita. Nuestra línea de separación magnética de magnetita es adecuada para la separación del mineral de cristal simple de la magnetita con características comunes.

Para la separación de minerales de hierro magnéticos débiles y delgados, existen muchos métodos, tales como la concentración por gravedad, la separación magnética, la flotación, la calcinación por separación magnética o el proceso combinado, mientras que la separación magnética se adopta directamente para la concatenación del mineral de hierro magnético fuerte. La línea de separación del mineral de hierro de fuerte magnetismo se utiliza principalmente para la separación de la magnetita de bajo grado que presenta un magnetismo fuerte, fácil molienda y separación sencilla. La etapa de molienda se aplica para la magnetita con difusión de gran tamaño, mientras que la molienda de varias etapas se adopta para la magnetita relativamente fina. Los minerales de bajo magnetismo, también se pueden tratar como minerales magnéticos de alto magnetismo después del calcinado. Luego, puede utilizar el proceso de separación magnética fuerte.

A fin de asegurar una molienda fina, agregamos el filtrado, el rectificado de la molienda y la separación en el proceso que involucra originalmente dos etapas de molienda, la etapa de separación y la separación magnética de baja intensidad. Los minerales liberados se pueden recolectar a tiempo, aliviando de esa manera el exceso de molienda y mejorando la capacidad del molino de bolas. Además, el grado del concentrado puede aumentar aproximadamente en un 2 por ciento.

Caso de aplicación

En una mina de magnetita en el interior de Mongolia, el principal mineral metálico era la magnetita, la cual presentaba una estructura diseminada, un pequeño tamaño de diseminación y una separación sencilla. El promedio de contenido de hierro fue de aproximadamente de 12 a un 16 por ciento. En la planta, lograron obtener un concentrado de hierro de alta calidad que contiene 65% de hierro a través de un proceso de molienda y la separación magnética de baja intensidad. La recuperación alcanzó el 90 por ciento. Sin embargo, el costo a largo plazo era aún bastante elevado.

Más tarde, nos encomendaron las mejoras técnicas. Encontramos que entre el 70 y el 80 por ciento del costo total se gastaba en la molienda. Por lo tanto, optimizamos el proceso eliminando todos los procedimientos innecesarios de molienda como fuera posible. Insistimos en separar el producto terminado y desechar los residuos de materiales tan pronto como se pudiera. El proceso que habíamos diseñado implicaba la etapa de molienda y la etapa de separación. El nuevo proceso fue capaz de reducir el coste total de manera significativa sin comprometer ninguno de los índices del producto terminado.

Para el mineral bruto de bajo grado, el punto clave fue disminuir considerablemente el consumo de energía mediante la combinación de las etapas de la molienda y la separación. Aunque la magnetita en la mina se procesa a través de la molienda fina, el coste de esta no sería demasiado alto. Este caso sería un buen ejemplo de cómo explotar el mineral de hierro de bajo grado del mismo tipo con características similares.

En la tabla siguiente se muestran los índices técnicos antes y después de las mejoras realizadas.

| Antes y después de las mejoras | Proceso | Grado de concentrado de hierro /% | Recuperación /% |

| Antes | Molienda y separación magnética de tres etapas | 65.58 | 90.15 |

| Después | Una etapa de molienda y una etapa de separación | 67.81 | 92.69 |