Horno de vulcanización de caucho con aire caliente

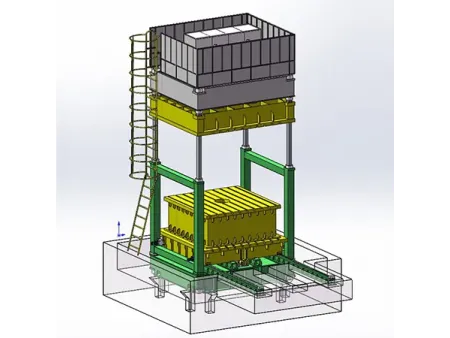

El horno de vulcanización de caucho por aire caliente RF-9M consta principalmente de un sistema de circulación de aire caliente, un sistema de transporte, un sistema de aislamiento y un sistema de control. Este horno de vulcanización de caucho cuenta con un tornillo de ajuste en la parte inferior para ajustar el paralelismo entre el suelo y el horno.

Longitid 9900mm × Ancho 500mm × Altura 1280mm

Sistema de circulación de aire caliente

Método de calentamiento: tubo de calentamiento eléctrico, control de calentamiento de dos secciones, con temperatura constante y funciones de protección contra sobrecalentamiento.

Potencia de calentamiento: 800w/tubo (30 tubos de calentamiento)

Temperatura dentro del horno: 180~270℃, la temperatura deseada se puede alcanzar en 30 minutos a temperatura ambiente.

Longitud de trabajo efectiva: 8000mm

Potencia del ventilador de circulación de aire caliente: 0.75kW (1 pieza)

Dirección de vulcanización: de derecha a izquierda frente al horno de vulcanización de caucho con aire caliente

Sistema de transporte

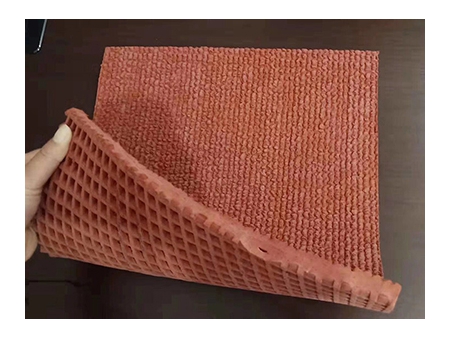

Transportador: transportador de banda con banda transportadora de fibra de vidrio recubierta de PTFE

Velocidad de transporte: 2~28m/min

Ancho de banda: 180mm

Potencia del motor: 0.75kW (1 pieza), con control de velocidad de frecuencia variable

Sistema de aislamiento

La capa interior del horno de vulcanización de caucho es de acero inoxidable con un espesor de 1.5mm y la capa exterior de 2.75mm. La capa aislante está fabricada con silicato de aluminio con un espesor de 100mm.

Sistema de control

Instalado en la entrada del horno de vulcanización de caucho por aire caliente, el panel de control cuenta con indicador de velocidad, interruptor y potenciómetro. También hay un botón de parada de emergencia en el lateral del panel de control. Al encender el horno de vulcanización de caucho por aire caliente, el orden de arranque es el siguiente: transporte, ventilador y calefacción. Al detenerse, el orden de arranque es el siguiente: calefacción, ventilador y transporte. Tras apagar la calefacción, el ventilador y la cinta transportadora se detienen tras un intervalo de 30 minutos.

El proceso de extrusión de alimentación en frío es altamente eficiente energéticamente y proporciona mayor seguridad durante la operación en comparación con los equipos de alimentación en caliente.

El equipo se utiliza para procesar bandas de rodadura de neumáticos, mangueras de caucho, cámaras de aire, cables, tiras de sellado e incluso productos aislantes de espuma plástica. Su alta eficiencia permite procesar grandes cantidades de caucho en un tiempo mínimo, lo que reduce los costos operativos.