Línea de producción de arena cerámica

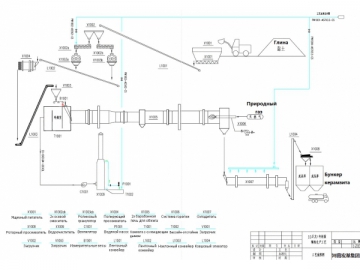

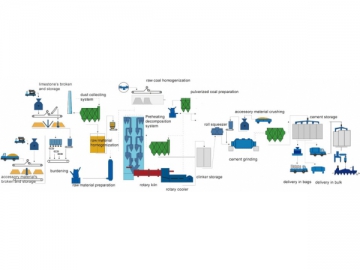

La línea de producción de arena cerámica involucra el triturado, el mezclado, la molienda, el pelletizado, el quemado, la preparación del polvo de carbón, la refrigeración, el filtrado y el empaque.

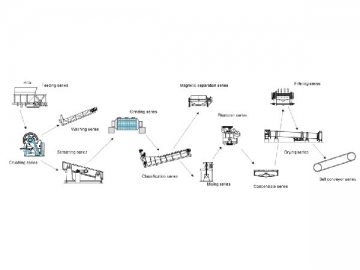

Triturado

Generalmente, las piedras de una cantera tienen un tamaño de 300 a 500 mm y contienen poca agua. Luego de la trituración por medio de las trituradoras de mandíbula y de martillos, el tamaño de las materias primas pasa a ser de menos de 8 mm.

Mezclado

Los diferentes materiales se envían a silos de almacenamiento separados. Bajo cada uno de estos silos existe una báscula velocidad regulable para la medición y posterior fusión.

Secado

Para el secado de los materiales se puede usar tanto los gases de combustión del horno rotativo como un calefactor de aire exclusivo. El primer método contribuye a la utilización del excedente de calor, que reduce significativamente el consumo de energía.

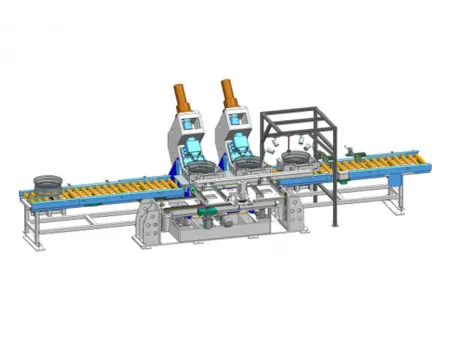

Peletizado

La materia prima en polvo se almacena en los almacenes de materias primas. Normalmente la línea de producción está equipada con dos o tres almacenes. Cada uno de ellos puede descargar por separado o trabajar juntos. La materia prima en polvo se envía a un pequeño silo, bajo el cual se utiliza un dispositivo de medición de tornillo o una báscula de correa de velocidad regulable para medir la materia prima en polvo. Luego de la medición, el polvo en bruto entra en el peletizador de discos. Posteriormente, los pellets obtenidos se envían para el filtrado. Los calificados van al horno rotatorio, mientras que los sobre dimensionados vuelven a la trituradora para una mayor reducción de tamaño. El número de discos peletizadores se decide por la capacidad del horno en el procedimiento siguiente.

El sistema de peletización presenta un proceso continuo y de alto grado de automatización. Además, para purificar el ambiente de trabajo se proporciona el colector de polvo de bolsa doméstica. De hecho, los colectores de polvo de bolsa doméstica se instalan en cada fuente de polvo en la línea de producción para asegurar una producción limpia.

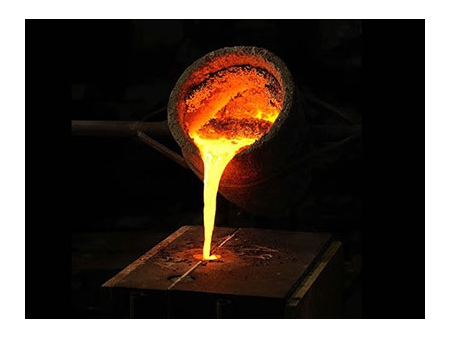

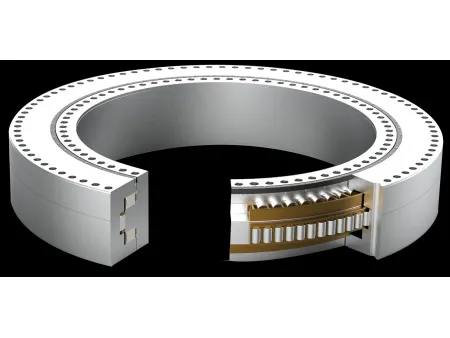

Quemado

Los gránulos de arena cerámica se envían al horno rotatorio ligeramente inclinado para el quemado. Estos perdigones mueven el cabezal del horno con la rotación de éste. Mientras tanto, el carbón en polvo se arroja al horno para el quemado. Los pellets o perdigones se convierten en arena cerámica de resistencia alta a través de la quema.

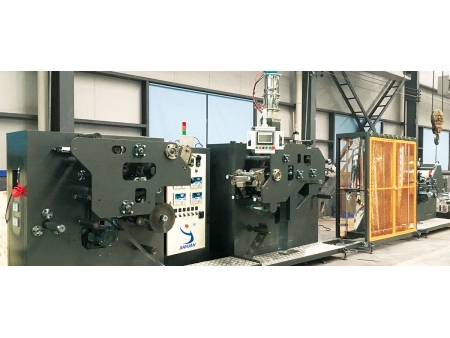

Producción del carbón en polvo

El molino de bolas o molino vertical es adecuado para la producción de carbón en polvo. El aire caliente puede ser extraído de la cubierta del horno para secar el polvo de carbón. El concentrador dinámico de polvo es capaz de ajustar el tamaño del polvo según sea necesario, lo que contribuye a la suficiente combustión del carbón en polvo.

Enfriado

Generalmente, el enfriador rotatorio se aplica para el enfriamiento de la arena cerámica. El enfriador es confiable y fácil de manejar. La pérdida de aire del enfriador se introduce en el horno totalmente y luego coopera bien con el quemador de múltiples canales para reducir notablemente el consumo de energía. Cuando se descarga desde el enfriador, la arena cerámica tiene una baja temperatura, lo que permite que los operarios la puedan tocar directamente con las manos.

Filtrado

la arena cerámica enfriada se puede transportar directamente al filtro de múltiples capas, que puede cribar la arena en diferentes tamaños de acuerdo a las demandas de los clientes.

Empaque

Después del filtrado, la arena cerámica con diferentes tamaños ingresa a los distintos silos, en los cuales se encuentra una balanza electrónica. A continuación, cierta cantidad arena se empaca en bolsas que se sellan con máquinas de coser. Las bolsas se apilan en el almacén de productos terminados para su entrega.

Tabla uno

| No | Nombre y modelo | No | Nombre y modelo |

| 1 | Trituradora | 2 | Rodillo doble |

| 3 | Cal¡ja alimentadora | 4 | Mezcladora de dos ejes |

| 5 | Granulador de rodillo | 6 | Redondeador cilíndrico |

| 7 | Horno rotatorio de dos tambores | 8 | Enfriador |

| 9 | Dispositivo de remoción de polvo | 10 | Molino de carbón |

| No | Nombre y modelo | No | Nombre y modelo |

| 1 | Mezclador de lodo | 2 | Bomba de limo |

| 3 | Mezclador de doble eje | 4 | Filtro vibratorio |

| 5 | Compresor de aire | 6 | Peletizador de discos |

| 7 | Horno rotatorio de dos tambores | 8 | Enfriador |

| 9 | Dispositivo de remoción de polvo | 10 | Molino de carbón |

| No | Name and Model | No | Name and Model |

| 1 | Dryer | 2 | Ball Mill |

| 3 | Twin- Shaft Mixer | 4 | Disc Pelletizer |

| 5 | Double-Barrel Rotary Kiln | 6 | Cooler |

| 7 | DustR emoval Device | 8 | Coal Mill |

Principales indicadores económicos

1. Capacidad de producción anual de 20,000 a 30,000 m 3

| No | Nombre indicador | Unidad | Valor |

| 1 | Capacidad anual | 10,000 m 3 | 2 ~ 3 |

| 2 | Consumo anual de materia prima | ton | 16000 |

| 3 | Consumo de combustible anual | ton | 2500 |

| 4 | Capacidad total de los dispositivos | KVA | 150 - 250 |

| 5 | Consumo anual de agua | ton | 15000 |

| 6 | Área de cobertura | acre | 15 |

| 7 | Sistema de trabajo | | |

| Turno de producción | turno | 3 | |

| Días de trabajo por año | día | 300 | |

| 8 | Trabajadores directos | personas | 40 - 50 |

| 9 | Inversión de la construcción(excluyento los impuestos de la planta y la adquisición de tierras) | 10,000 yuanes | 150 - 350 |

| 10 | Productividad de trabajo | m 3 / año . persona | 500 - 600 |

| 11 | Inversión por unidad de producto | yuan /m 3 | 100 - 180 |

| 12 | Estimación del costo del producto | | |

| | Sur de China | yuan /m 3 | 80 - 100 |

| | Norte de China | yuan /m 3 | 70 - 90 |

2. La inversión total de capital es de 5 a 9 millones de yuanes por una capacidad anual de 50,000 m3.

3. La inversión total de capital es de 10 a 10 millones de yuanes por una capacidad anual de 100,000 m 3.