- Combina dos tecnologías fundamentales: la visión artificial y la espectroscopía láser, ofreciendo un doble control en un solo equipo

- Es capaz de revisar hasta 400 viales por minuto, manteniendo una alta eficiencia incluso en líneas de producción complejas

- Su arquitectura servoaccionada de múltiples estaciones, junto con una interfaz HMI intuitiva y sistema de registro de auditoría, asegura trazabilidad total y cumplimiento con las normativas del sector

- Está equipada con componentes de marcas reconocidas internacionalmente, como cámaras Basler de Alemania y sistemas de control Mitsubishi, lo que garantiza fiabilidad y precisión

- Se obtiene una inspección completa que detecta tanto defectos visuales como niveles de oxígeno residual fuera de especificación

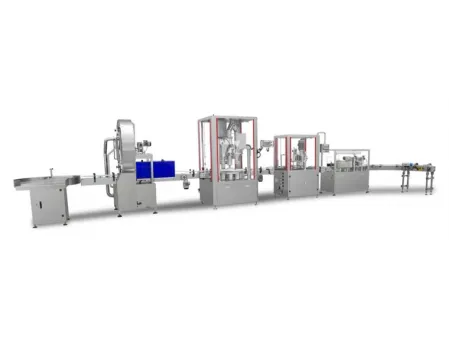

Sistema de inspección visual automática, JLYWD

- Velocidad: hasta 400 unidades/min (máx.)

- Envase aplicable: viales de 2 a 30 ml con polvo liofilizado

- Fuente de alimentación: 8 kW, 380 V (1 ± 5 %), trifásica, 50 Hz

- Altura de la mesa de trabajo: 900 mm

- Dimensiones de la máquina (L×A×A): 2900 × 1830 × 2020 mm

- Peso de la máquina: aprox. 2600 kg

Esta máquina ha sido diseñada para inspeccionar viales de polvo liofilizado, ya sean de vidrio moldeado o tubular. Realiza la detección automatizada de:

- Detecta impurezas visibles en la superficie y posibles contaminantes en el interior del vial

- Identifica defectos físicos como fracturas, bordes astillados o envases mal formados

- Verifica que la cantidad de polvo liofilizado sea la adecuada, asegurando un llenado preciso

- Evalúa la hermeticidad del cierre analizando los niveles de oxígeno residual para garantizar la integridad del producto

La inspección incluye zonas clave del vial, como la base, el área del cierre, el contenido liofilizado y el exterior del envase. Este control detallado asegura que cada unidad cumpla con los más altos estándares tanto en apariencia como en funcionalidad.

- Defectos en el fondo

- Partículas extrañas en el polvo

- Partículas extrañas superficiales

- Defectos en el fondo

- Defectos de la tapa

Es una solución integral que une dos tecnologías fundamentales: visión artificial para detectar defectos visibles y análisis láser para medir el oxígeno residual. El resultado es un sistema preciso, versátil y completamente alineado con los estándares más exigentes en la producción de viales liofilizados.

- Tecnología dos en uno para una inspección completa: Este equipo integra visión artificial con espectroscopia láser, permitiendo detectar tanto defectos físicos como posibles problemas relacionados con gases en un solo ciclo de trabajo

- Alta precisión con ajustes personalizables: Gracias a sus cámaras industriales de alta resolución, ofrece una inspección más exacta que la revisión manual, con parámetros de detección que se adaptan fácilmente a los criterios de calidad de cada cliente

- Control servo completo para mayor estabilidad: Su sistema compacto y completamente servoaccionado asegura una operación suave, reduciendo el riesgo de rotura de los viales durante el proceso

- Cambio de formato rápido y sin complicaciones: El diseño inteligente con pasadores y orificios adaptables, junto con una plataforma giratoria ajustable, permite adaptar el equipo a diferentes tamaños de envases en poco tiempo

- Trazabilidad total y cumplimiento normativo: El sistema incluye controles de acceso por niveles, opciones de configuración según el perfil del operador y registros de auditoría detallados, garantizando una operación conforme a las Buenas Prácticas de Manufactura (BPM) y a los requisitos regulatorios.

Si está incrementando su producción como reforzarndo sus procesos de calidad, esta máquina de inspección le ofrece la precisión, rapidez y confianza necesarias para asegurar el control total de los viales liofilizados.

Este sistema lleva a cabo tres funciones esenciales de inspección a través de múltiples estaciones especializadas:

- Detección de impurezas visibles: Reconoce partículas no deseadas en el exterior del vial o incrustadas en la torta liofilizada

- Control de defectos visuales: Identifica imperfecciones como grietas, fracturas o irregularidades en el cierre

- Comprobación del sellado: Verifica la hermeticidad del vial mediante el análisis del nivel de oxígeno residual, garantizando la conservación del producto

Cada tipo de control se realiza en estaciones específicas, lo que permite revisar con detalle todas las zonas del vial. Este diseño asegura una inspección rápida, uniforme y minuciosa en toda la producción.

En la ilustración se detallan tanto las tareas asignadas a cada estación como las partes del vial que son evaluadas.

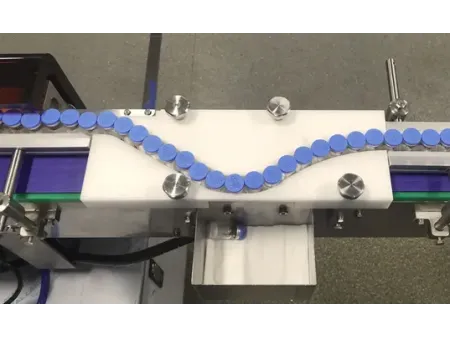

Los productos se desplazan sobre una cinta transportadora y son guiados paso a paso por diferentes mecanismos, como el tornillo separador, la rueda estrella de entrada y la plataforma giratoria, hasta llegar a las estaciones de inspección. Una vez evaluados, se redirigen individualmente a su bandeja correspondiente según el resultado del análisis en tiempo real, gracias al control de la rueda estrella de salida.

El sistema tiene siete estaciones de inspección distribuidas estratégicamente entre los diferentes elementos de transporte, como la rueda de entrada, la plataforma rotatoria y la rueda de salida. La figura muestra cómo se organiza el flujo de trabajo y la disposición de cada estación.

Este sistema de inspección funciona en dos fases complementarias, diseñadas para asegurar que los viales liofilizados cumplan con los más altos estándares: primero evalúa su aspecto externo y luego verifica que el contenido mantenga bajos niveles de oxígeno residual.

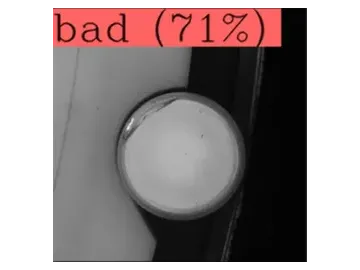

- Inspección visual de productos liofilizados:

Cada vial es rotado cuidadosamente sobre una plataforma mientras cámaras de alta velocidad capturan múltiples imágenes desde distintos ángulos. Un sistema de procesamiento de última generación analiza estas imágenes en tiempo real para identificar posibles impurezas o fallos en el aspecto del vial o del polvo. Los viales que no cumplen con los parámetros de calidad establecidos son separados automáticamente del resto, garantizando un control preciso sin intervención manual.

- Control del oxígeno residual:

Utilizando tecnología láser de alta sensibilidad, el sistema evalúa la hermeticidad de cada vial. Al pasar por la estación correspondiente, un haz láser atraviesa el envase y un sensor mide cuánto oxígeno hay en su interior mediante el patrón de absorción del gas. Si se detecta una cantidad superior a la permitida, el sistema lo identifica como vial defectuoso y lo aparta de forma automática.

Al integrar ambas tecnologías en una sola máquina de diseño compacto, este sistema ofrece una inspección rigurosa y automatizada de principio a fin. Todo el proceso se realiza con gran precisión y sin sacrificar la velocidad ni la integridad del producto, asegurando un control de calidad confiable y eficiente en cada lote.

¿La máquina de inspección visual se adapta a diferentes tamaños de viales? ¿Qué tipo de defectos puede detectar?

Sí, nuestra solución está diseñada para trabajar con viales liofilizados que van desde los 2 ml hasta los 30 ml. El sistema examina aspectos clave como:

- Presencia de partículas en la superficie

- Imperfecciones visibles (grietas, astillas, deformaciones, entre otros)

- Cantidad precisa de polvo en cada envase

- Niveles de oxígeno residual para asegurar un cierre hermético

¿Por qué es importante automatizar la inspección visual en la industria farmacéutica?

Porque se trata de productos delicados, como los inyectables y productos farmacéuticos liofilizados, que ingresan directamente al organismo. Una inspección visual automatizada (AVI) permite detectar contaminantes como fibras, vidrio u otras partículas externas antes de que el producto llegue al paciente. Esto no solo protege la salud del usuario, sino que también evita sanciones regulatorias o el retiro del mercado con grandes pérdidas económicas. Con la AVI, cada unidad es evaluada bajo estándares internacionales, reduciendo riesgos y garantizando la calidad final.

¿Qué ventajas ofrece la inspección automatizada frente a la inspección manual?

Mientras que la inspección visual hecha por operarios puede verse afectada por el cansancio, la variabilidad entre personas o simplemente el paso del tiempo, los sistemas automatizados eliminan ese margen de error. Con una AVI (Inspección Visual Automatizada), se obtiene:

- Uniformidad en los resultados, sin importar la hora o el turno

- Capacidad de trabajar sin pausas, ideal para líneas de producción continuas

- Registros completos que incluyen imágenes y datos de cada defecto detectado

- Flexibilidad para ajustarse a distintos tipos de envases o nuevos productos

En definitiva, la inspección automatizada aporta mayor precisión, confiabilidad y trazabilidad al proceso, reduciendo el riesgo de errores humanos y aliviando la carga operativa del personal.