Cortadora láser para tubo

Sistema de corte láser para el procesamiento de tubos y perfiles metálicos

Sistema de corte láser para el procesamiento de tubos y perfiles metálicos

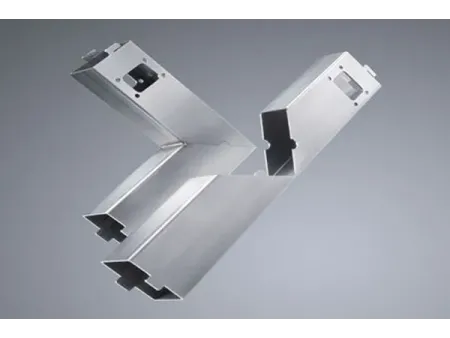

Nuestra cortadora láser para tubos está diseñada por expertos para el corte de precisión de tuberías y perfiles, incluido el acero para canales. Se utiliza predominantemente en aplicaciones como la fabricación de tubos de accesorios de metal, la perforación de tubos de acero, el corte de precisión para aplicaciones de impresión, el doblado y corte de tubos cuadrados estructurales, así como el corte de tuberías de agua de cocina y tubos de escape de automóviles. Las opciones de potencia láser disponibles oscilan entre 1000W y 30000W, lo que permite la personalización en función de requisitos operativos específicos. La cortadora láser para tubo se adapta a diámetros que van desde 20mm a 460mm y admite longitudes de corte de 3000mm a 6000mm, lo que proporciona flexibilidad para varios tamaños de proyectos.

- Características

- Especificaciones

- Ejemplos

- Componentes

- Corte preciso

Nuestra cortadora láser para tubos emplea tecnología láser avanzada combinada con sistemas de control de movimiento de precisión para lograr una precisión de corte sin igual. - Mejor calidad de borde

Los sofisticados algoritmos de control de la máquina y las capacidades de conformación del haz dan como resultado bordes limpios y lisos con rebabas mínimas, lo que mejora la calidad general de sus productos terminados. - Alta repetibilidad

Nuestra cortadora láser para tubos está equipada con sistemas de posicionamiento de última generación y mecanismos de retroalimentación que garantizan una repetibilidad precisa de los parámetros de corte. - Flexibilidad operativa

La configuración personalizable, la interfaz de usuario intuitiva y la compatibilidad con una amplia gama de materiales le permiten abordar diversas tareas de corte con facilidad, optimizando su flujo de trabajo de fabricación. - Bajo mantenimiento

Al utilizar componentes robustos y funciones de diagnóstico inteligentes, la máquina requiere intervenciones de mantenimiento mínimas, lo que reduce el tiempo de inactividad general y garantiza la máxima productividad.

| Área de trabajo | Tubo redondo 6500×Ø640mm Tubo cuadrado |

| Carrera del eje X | 6550mm |

| Carrera del eje Y | 350mm |

| Carrera del eje Z | 240mm |

| Precisión de posicionamiento del eje X/Y | ±0.03mm/m |

| Precisión de reposicionamiento del eje X/Y | ±0.02mm |

| Velocidad máx. del eje X/Y | 80m/min |

| Precisión de rotación | ±0.03mm |

| Diámetro del tubo | Ø20-460mm |

| Longitud del tubo | 300-6500mm |

| Peso máx. de carga | 1500kg |

| Peso de la máquina | 9000kg |

- Panel de control

- Mandril automático

- Soporte de tubo

- Cabezal de corte

- Enfriador de agua industrial

- Servomotor

- Sistema de filtro Topsinn

- El riel de guía HIWIN, el sistema de transmisión de cremallera mejora la velocidad de corte

Software Cypcut

- Calibración de la presión de aire: Ajusta la presión de aire con precisión.

- Punzón multietapa: Tiene múltiples niveles de punzonado.

- Control de energía láser: Gestiona la intensidad de la energía láser.

- Búsqueda de bordes adaptativa: Encuentra automáticamente los bordes de corte.

- Función de salto: Salta entre diferentes posiciones.

- Aceleración y deceleración automática en las curvas: Acelera o reduce la velocidad en las curvas automáticamente.

- Corte en alto: Corta suavemente sin parar.

- Compensación de precisión mecánica: Se ajusta con precisión a las imperfecciones mecánicas.

Configuraciones opcionales

Generador láser

- Láser IPG

- Láser Raycus

- Láser Max

Cabezal láser

- Cabezal de corte Precitec

- Cabezal de corte Raytool

- Cabezal de corte WSX

Proceso de producción de los fabricantes de cortadora láser para tubos de RZMT

- Cada máquina herramienta se somete a meticulosos procesos de soldadura y empalme para mejorar la integridad estructural y la durabilidad.

- El tratamiento térmico a alta temperatura se aplica a cada máquina herramienta de soldadura de placas de acero para aliviar la tensión, lo que garantiza la estabilidad a largo plazo.

- Después del proceso de recocido, las máquinas herramienta se someten a un acabado de precisión a través del fresado central del pórtico para un rendimiento óptimo.

- Se implementan rigurosas medidas de control de calidad para mantener la estabilidad durante un funcionamiento prolongado, lo que garantiza un rendimiento constante.

- El estricto cumplimiento de las normas de instalación garantiza una alineación y un bloqueo precisos de cada tornillo, evitando desviaciones.

- La precisión es primordial, con cada punta de tornillo de cremallera empalmada con dos cremalleras para controlar la precisión de la posición dentro de 0.01mm.

- Los errores de precisión vertical para el eje X y el eje Y se controlan meticulosamente con una tolerancia de 0.01mm.

- El equipo se somete a una calibración secundaria y a una compensación de precisión mediante interferómetros láser después de la instalación y la depuración.

- Antes del envío, cada unidad se somete a una rigurosa prueba de máquina de 72 horas y a pruebas exhaustivas para garantizar la calidad y la fiabilidad.