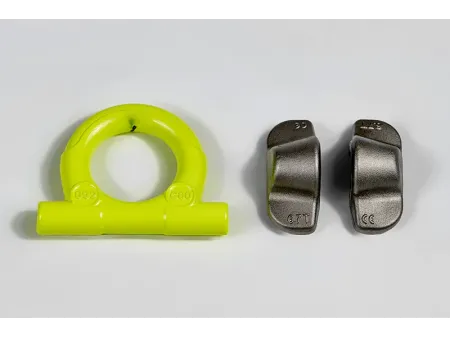

Cáncamo abatible soldable

Solicite un presupuesto

Cáncamo giratorio BLT092

- Límite de carga de trabajo 4-31.5t

- Pivote 180 grados

El cáncamo abatible soldado está diseñado para aplicaciones de elevación y anclaje de servicio pesado, ofreciendo un límite de carga de trabajo de 4-31.5t y una funcionalidad de pivote de 180°. Diseñado para una fijación permanente a través de soldadura, el cáncamo abatible soldable crea un punto de elevación estable y seguro, ideal para operaciones industriales y de petróleo y gas.

Inspección y normas

- Probado con ciclos de fatiga de carga 1.5x (20,000 ciclos) y pruebas de carga nominal 2.5x para una durabilidad excepcional

- Inspeccionado mediante pruebas de partículas magnéticas para garantizar que no haya grietas o defectos en la superficie

- Producido de acuerdo con las normas EN1677-1, con informes de prueba certificados disponibles a pedido

Aplicaciones

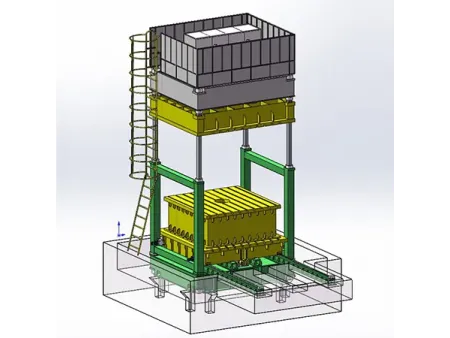

- Transporte: Ideal para la elevación y transporte de carga pesada, componentes y contenedores sobredimensionados, minimizando errores y reduciendo el riesgo de colisiones o daños.

- Plantas Industriales: Comúnmente utilizado para levantar generadores industriales, calderas, compresores y otra maquinaria pesada en fábricas.

Características principales

- Ofrece capacidad de pivote de 180° para flexibilidad en la elevación y posicionamiento seguro de la carga

- La carga de trabajo limitada (WLL) de 4-31.5t garantiza la compatibilidad con diversas aplicaciones de servicio pesado

- Construido con un factor de seguridad 4:1 y sometido a pruebas 100% no destructivas para garantizar su fiabilidad

- Forjado a partir de acero de aleación de cromo-molibdeno de alta resistencia, templado y revenido para una mayor durabilidad

- Recubierto con polvo electrostático de resina epoxi para resistencia a la corrosión a largo plazo, lo que lo hace adecuado para entornos hostiles

Dibujos de las dimensiones

Especificaciones

| No. de item | Límite de carga de trabajo (t) | Dimensiones (mm) | Peso (kg) | |||||||||

| A | B | C | D | E | F | L | M | HV | a | |||

| | 4.0 | 66 | 14 | 30 | 48 | 65 | 70 | 135 | 76 | 5 | 3 | 0.6 |

| | 6.7 | 85 | 20 | 39 | 60 | 89 | 91 | 171 | 98 | 5 | 3 | 1.5 |

| | 10.0 | 95 | 21 | 46 | 65 | 100 | 100 | 196 | 106 | 7 | 4 | 2.4 |

| | 16.0 | 127 | 30 | 57 | 90 | 130 | 136 | 263 | 149 | 8 | 4 | 5.5 |

| | 31.5 | 178 | 42 | 78 | 130 | 160 | 160 | 375 | 213 | 15 | 4 | 15.8 |

* Factor de seguridad de 4:1;

* Las operaciones de soldadura deben ser realizadas por personal de soldadura calificado de acuerdo con las especificaciones EN287 o AWS;

Aplicaciones de carga de trabajo

| Método de elevación | ||||||||||

| Número de ramales de eslingas | 1 | 2 | 1 | 2 | 2 | 2 | 3-4 | 3-4 | ||

| Ángulo de elevación | 0° | 0° | 90° | 90° | 0-45 | 45-60° | Asimetría | 0-45 | 45-60° | Asimetría |

| No. de item | Límite de carga de trabajo (t) | |||||||||

| BLT092-04 | 4.0 | 8.0 | 4.0 | 8.0 | 5.6 | 4.0 | 4.0 | 8.4 | 6.00 | 4.0 |

| BLT092-06 | 6.7 | 13.4 | 6.7 | 13.4 | 9.4 | 6.7 | 6.7 | 14.1 | 10.05 | 6.7 |

| BLT092-10 | 10.0 | 20.0 | 10.0 | 20.0 | 14.0 | 10.0 | 10.0 | 21.0 | 15.00 | 10.0 |

| BLT092-16 | 16.0 | 32.0 | 16.0 | 32.0 | 22.4 | 16.0 | 16.0 | 33.6 | 24.00 | 16.0 |

| BLT092-30 | 31.5 | 63.0 | 31.5 | 63.0 | 44.1 | 31.5 | 31.5 | 66.2 | 47.25 | 31.5 |

Condiciones de soldadura

- El contenido de carbono del material base debe ser inferior al 0.4%.

- Si la temperatura ambiente es inferior a 10°C, precaliente la superficie antes de soldar.

- La soldadura no debe realizarse en áreas abiertas o bajo condiciones climáticas adversas.

Métodos de soldadura

- Asegúrese de que la superficie de contacto esté limpia y libre de virutas de metal, aceite, pintura, escoria u otros contaminantes. Las superficies corroídas o pintadas deben limpiarse completamente de óxido y pintura antes de soldar.

- Limpie la costura de soldadura antes de pasar a la siguiente pasada para evitar inclusiones de escoria.

- Una vez que comience la soldadura, no interrumpa el proceso para evitar que los componentes se enfríen.

- Inspeccione minuciosamente los puntos de soldadura para asegurarse de que no haya grietas, abolladuras o arañazos. Si surgen inquietudes, utilice métodos de inspección no destructivos, como pruebas de partículas magnéticas o tintes penetrantes.

- Para las reparaciones, muela cualquier defecto y repita el proceso de soldadura con procedimientos calificados.

- Evite el enfriamiento rápido de los puntos de soldadura.

Productos relacionados

Comentarios

Otros productos

Novedades

Más

Otros productos

Vídeos Relacionados